骨架油封,标准名旋转轴唇形密封圈,简称油封,又因为带弹簧,也被称为自紧式油封。油封的主要作用就是将传动部件中需要润滑的部件与外部环境隔离,不至于让润滑油或者润滑脂外漏,以保持传动结构的持续润滑。骨架油封的结构种类多样,材料种类也很多,主要功能就是内防漏油,外阻杂质进入润滑机构。骨架式油封成本不高,生产过程不复杂,工艺也比较成熟,所以广泛应用于各类矿山、冶金、环保、车辆、机床、船舶、纺织机械、建筑机械等等。

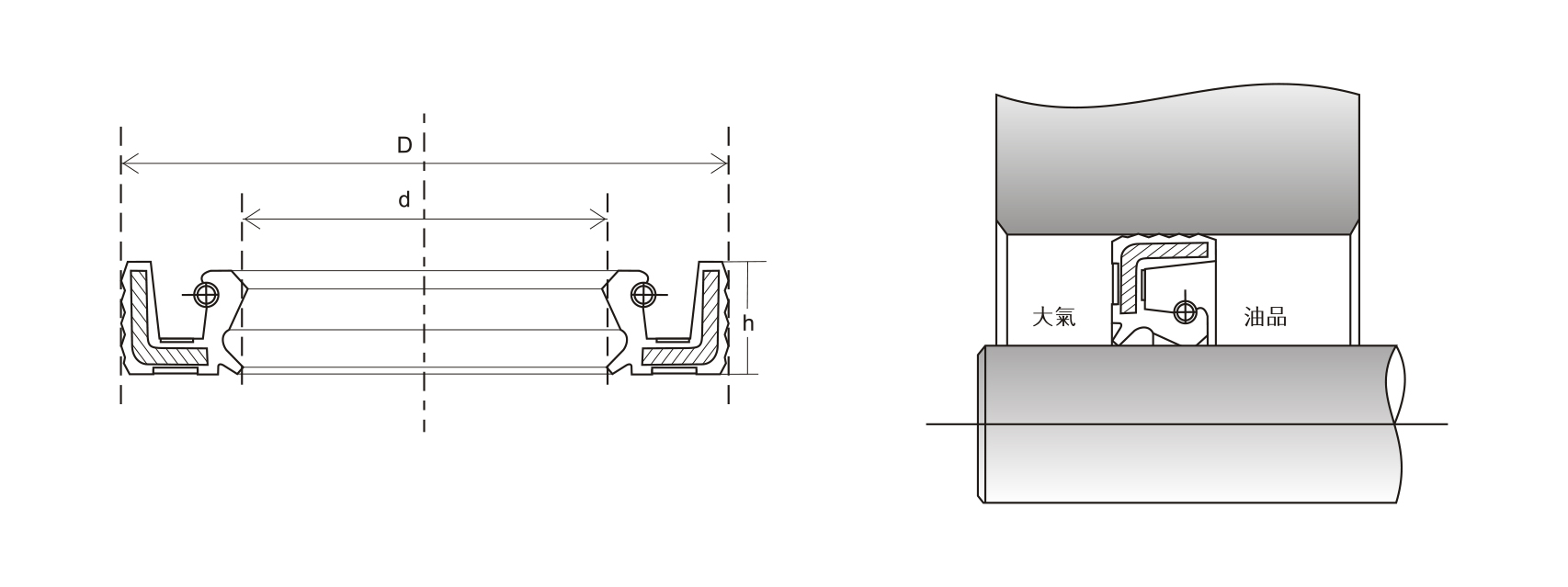

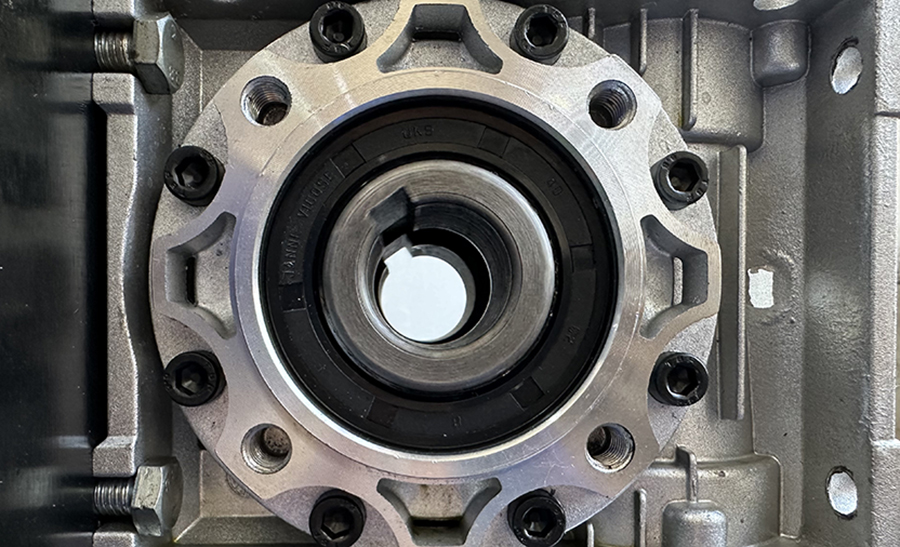

本文主要谈骨架油封的安装,所以关于结构选择、密封原理、工作特点、优势劣势和材料选择等内容会放在其他文章里。同时由于骨架油封结构多种多样,我们在本文中就UKS品牌最典型的TCG双唇型油封进行举例。

一、 安装检查和准备

1、 阅读装配工艺要求:如果公司技术部门提供了指导装配油封的标准流程,请仔细阅读要求。因为油封的使用环境和场景千差万别,所以工艺技术部门的作业指导书就起着重要的指导作用;

2、 检查尺寸:检查轴的直径、装配孔的直径、对照油封的规格,确定是否完全匹配;

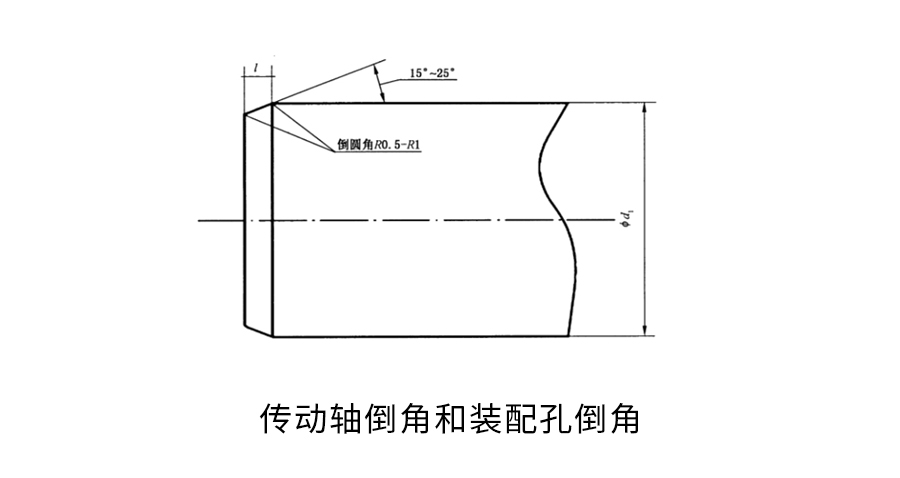

3、 检查轴、装配孔、倒角:检查传动轴和装配孔是否有明显的车铣痕迹,检查轴和装配孔上是否都有符合要求的倒角

4、 检查毛刺和装配孔清洁:检查轴和装配孔有触感明显的毛刺或者锋利的切边,或者锈迹、翻砂杂质、残胶、油污、翻砂气孔、结构缺陷、砂子、铁屑等。

5、 检查油封质量和弹簧:检查油封主副唇口有无疵豁、胶粒、杂质、刀伤、橡胶开裂、黏合不良、掉簧、开簧、偏心、油封圆度、油封变形等情况;

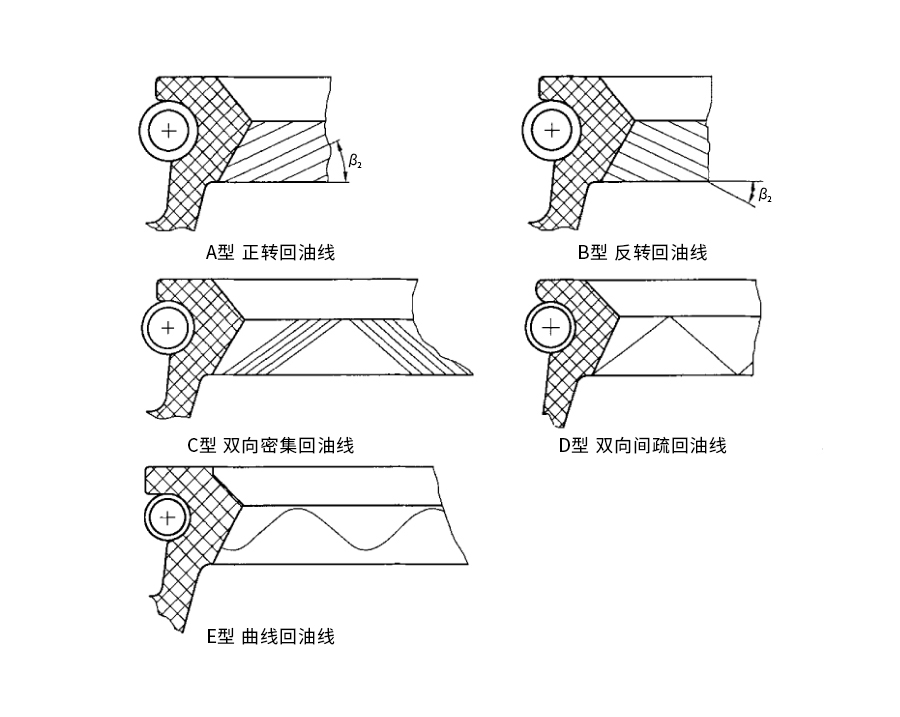

6、 如果有回油线的,注意正转(顺时针)与反转(逆时针)的区别,以下是回油线(回流纹)的类型【不要装反了带回油线或者回流纹的油封哦】:

二、 注意事项

1、 螺纹、孔、键槽、花键:有的机械结构轴上会铣有螺纹、孔、键槽和花键,尤其是平键槽和花键的情况比较常见。以上结构在安装时非常容易损伤油封的橡胶唇口,因此在安装时必须配合导向卡套,以保护油封唇口不受损伤。

2、 轴的光滑度、装配孔、硬度的要求:

轴的材质建议选择碳素钢,而选择铸铁材质时,尽量选择球墨铸铁;而装配孔材料则可以选择碳素钢或者铸铁。如果选择铝合金材料时,请安装时务必提高加工精度并涂抹润滑脂,并且注意【铝合金】热膨胀系数差异,以确保机械高温运行时不至于因为铝合金装配孔因遇热膨胀而导致骨架油封移动或者脱落。

①轴的直径公差按照GB/T 1801-2009规定要求不应超过H11;

②传动轴的表面光滑度按照国家GB/T 1031-2009表面粗糙度加工精度要求达到Ra=0.2-0.63μm Rz=0.8-2.5μm;

③装配孔的加工公差按照GB/T 1801-2009规定不超过H8,加工粗糙度按照GB/T 1031-2009要求Ra≤3.2μm,Rz≤12.5μm。

④传动轴的表面硬度:采用洛氏硬度HRC45~55(高速轴硬度要求>HRC55);

⑤装配孔的表面硬度:建议洛氏硬度HRC45;

注:如果有特殊情况或者特殊要求的,根据要求加工轴和装配孔。如果轴体为铜或者锰材料的,建议电镀硬铬。

三、 安装方法

1、 工具选择:液压压力机、气动压力机、杠杆压力装置、量具、垫板、齿轮安装器、橡胶锤子、保护卡套、导引卡套、气密性测试仪、油封拆装专用工具等;

2、 对位安装,倒角对倒角:为了方便安装,油封、传动轴和装配孔都设计了导向倒角,倒角应符合GB/T13871-2022标准要求,避免油封唇口在安装时翻转,或者弹簧脱落等情况出现。

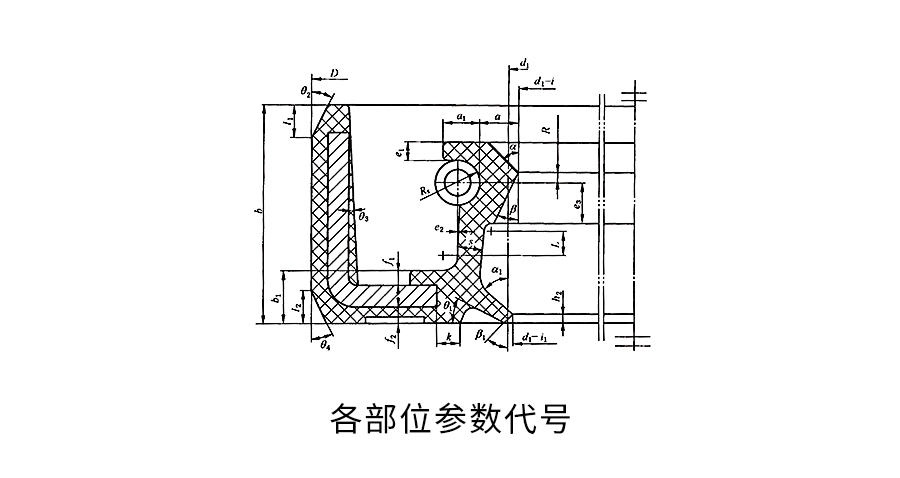

部位倒角 | 传动轴 | 装配孔 | 油封α角 | 油封θ2角 | 油封θ4角 | 油封β1角 |

≥1mm | 15-30° | 15-25° | 35-45° | 30° | 30° | 15-45° |

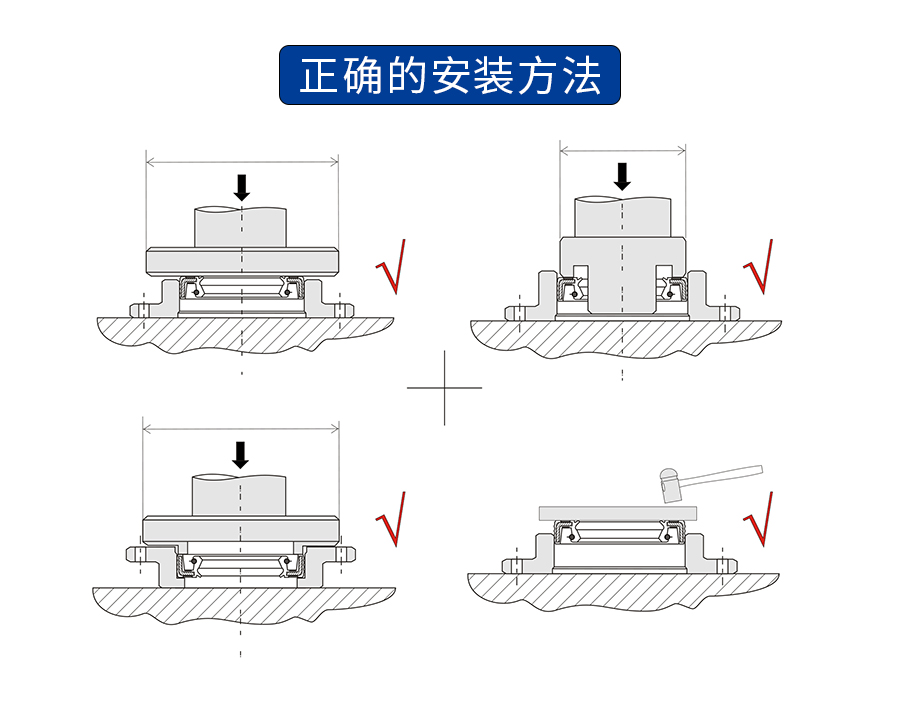

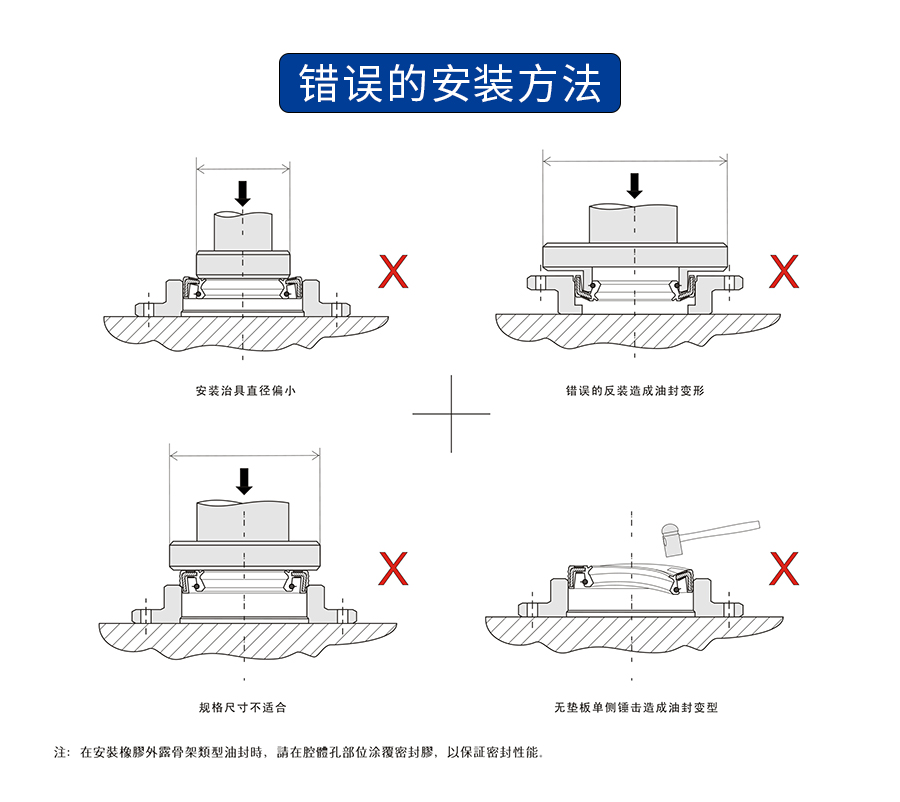

3、 正确和错误的安装:

①液压机(气压机)+胎具:这是比较常见的正确安装方法,液压机均匀的作用力让油封能够在不受损坏的情况下安装到位,压机设置安装速度要适当的慢,不能为了提高效率而快速安装,这样容易导致油封变形损坏。

②液压机(气压机)+垫板:液压机的力量在垫板的均匀分散下,能够让油封表面均匀受力,保持稳定的姿态整齐的安装到沟槽结构内。

③锤子+垫板:这种安装方式,也被很多安装师傅采用,不过存在几个问题,一是锤击重量不均匀。二是垫板受力不均匀。三是垫板与装配孔的对称度不稳定。操作不当容易弹簧脱落或者油封偏心运行。

示例

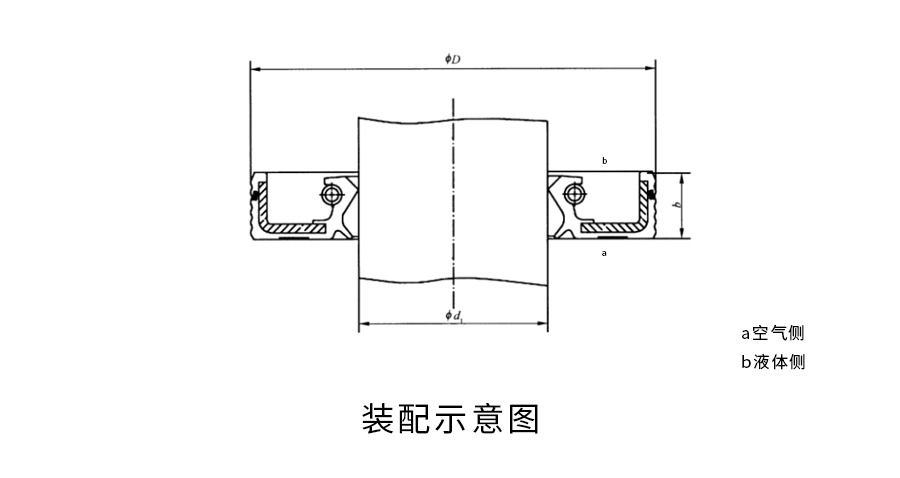

四、 安装方向

1、 正装:绝大部分油封都是正装的,而且【无特殊情况,只能正装】。

2、 反装:油封反装适用于一些特殊的负压环境,比如在风力发电机、建筑电梯、航空航天、海洋开采、矿山、化工等领域的一些应用中,需要对产生的负压环境进行密封的。

3、 先装轴,后装孔的情况:要使用治具尽量保持轴孔同心;

4、 远端装轴的情况:轴端要配备子弹头状导向工具卡套,尽量避免弹簧被顶掉;

五、 润滑脂的选择与使用

1、 润滑脂的涂抹【必须涂抹润滑脂】:安装的传动轴、装配孔均须薄涂润滑脂,油封外径和唇口部位薄涂润滑脂,油封弹簧凹槽部位厚涂足量润滑脂。

2、 涂抹润滑脂时,需要检查涂抹部位无防锈油、无锈迹、无杂质、无铁屑、无锋利毛边等,如有请清理干净;

3、 常态工作时温度与润滑脂选择:丁腈骨架油封的使用温度一般在120℃以下,合理温度应该在80℃以内,太高的温度会导致橡胶提前老化。高温下使用常温润滑脂,润滑脂很快液化并流失,会导致油封和轴承等装置失去润滑。因此高温下请选择能耐高温的润滑脂;

4、 干磨情况下的辅助润滑:部分电机、罗茨风机等很多情况下润滑不足,解决类似问题很难。这里推荐几个方案:①将大量润滑脂密封在正反装的两个油封之间;②油封大量涂抹润滑脂,背面再增加一个尺寸和油封相似满涂润滑脂的棉毡垫;③耐温型含二硫化钼的锂基润滑脂。

六、 安装异常情况和分析

1、 【弹簧掉落】:唇口设计过薄、挡簧臂太小、挡簧臂太薄、暴力安装、安装不同心、反装、远端装轴、油封内径偏小、未涂润滑脂安装速度过快、卡套台阶过大等;

2、 【唇口翻转】:油封内径偏小、远端装轴、安装不同心、唇口过于柔软、过盈量太大、内径尺寸不合适、β角斜面不够或者β角度不合适;

3、 【安装困难】:油封尺寸不合适、油封设计结构不良、轴和装配孔缺倒角、未涂润滑脂、油封修边失误没θ2或者θ4装配角、外径偏大、轴和装配孔表面不光滑;

4、 【油封顶坏】:远端装轴、油封内径不合适、安装不同心、治具不合适、安装方法有误;

5、 【油封外径脱胶】:铝合金装配孔未涂润滑脂、骨架与橡胶黏合不良、外径偏大、装配件缺乏倒角、外径尺寸不合适;

6、 【唇口橡胶切痕】:油封修边时刀误伤、铁屑切伤、锋利边缘切伤;

7、 【橡胶撕裂】:有键槽花键铁屑毛刺等异物卡咬造成、橡胶硫化不良、油封出模时撕裂伤、设计厚度不足或者油封尺寸不适当;

8、 【骨架与橡胶剥离】:橡胶与骨架黏合不良、安装未涂润滑脂、油封外径尺寸偏大或者装配孔公差偏小;

9、 【安装后发现轴与油封之间有间隙】:油封内径不合适、轴尺寸不正确;

10、 【安装后油封能轻松拆取或者浮动】:油封尺寸不合适、油封外径偏小或者装配孔尺寸不合适;

11、 【安装后油封倾斜】:安装方法不对、油封不平整、油封骨架有缺陷;

12、 【油封安装不平整】:安装方法不对、油封桥状变形、外径偏大等;

13、 【油封骨架断裂】:骨架铁板质量问题;

14、 【油封变形扭曲】:暴力无垫板锤击安装、油封骨架缺乏刚性,或者骨架厚度不足;

15、 【安装后影响动力】:油封尺寸不合适、轴尺寸不合适、油封唇口设计不科学、润滑脂粘滞,油封径向抱合力太大;

16、 【安装后运行嚣叫声】:无润滑脂干磨、油封过盈量太大、油封内径不适合、油封唇口结构设计不良;

17、 【安装后运行间歇性喷油】:轴孔不同心、轴弹跳振幅过大、轴承不精密间隙过大、油封唇口随轴性差;

18、 【传动轴被磨出沟】:油封唇口太紧、轴表面硬度不够、轴表面粗糙度差、缺乏润滑;

19、 【油封唇口明显被挤压】:油封内径太小,安装不正确、偏心安装、轴和装配孔不同心、油封内外径不同心、油封修边异常;

20、 【油封弹簧崩开】:弹簧接口不良、弹簧太细拉伸过度;

21、 【注油后立刻漏油】:油封尺寸不合适、轴或者装配孔有砂眼、安装不当、油封存在瑕疵、温度上升内压太大且无泄压装置;

22、 【注油后橡胶膨胀变形】:选择油封材料错误、油品质量问题、油品液体被其他化学品污染、油品选择错误;

23、 【油封无法安装到位】:装配孔有异物阻滞、油封高度不合适、油封外径偏大。

七、 安装后的检查和验证

随着机械技术的不断提升,也为了保障机械传动部件更加安全的运行,作为企业的工艺指导部门,要制定作业指导书。要求装配岗位工人在骨架油封安装后,要做一系列的检查和验证工作。

1、 避免倾斜:倾斜的油封由于和传动轴以及装配孔产生了不同轴的情况,会产生高温,导致油封漏油或者提前损坏;

2、 避免变形:变形的油封会导致油封唇口在旋转时很快产生漏油;

3、 检查弹簧是否掉落;

4、 检查唇口是否有翻转;

5、 根据IP67/68要求验证密封效果,现有经验要求制作一个密封装置,正压或者负压状态以0.04 MPa的压力下持续30秒不泄漏,便是密封合格。